- 8914

- 产品价格:6.00 元/平方米 起

- 发货地址:上海宝山 包装说明:不限

- 产品数量:9999.00 平方米产品规格:不限

- 信息编号:145036107公司编号:15457794

- 刘工 经理 微信 15021134260

- 进入店铺 在线留言 QQ咨询 在线询价

上海码头检测鉴定中心 *码头检测 在线精准报价

- 相关产品:

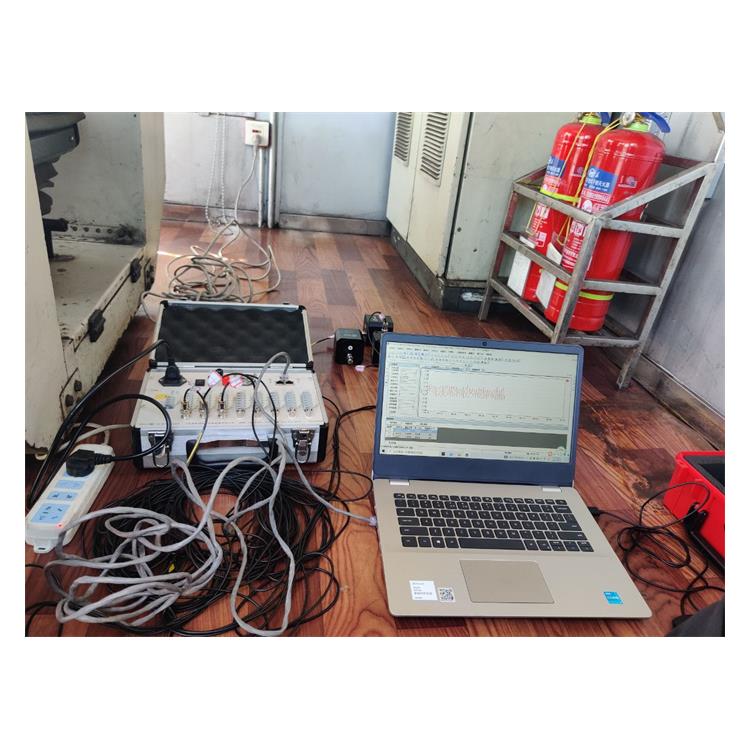

1)应变拟采用在测点处表面粘贴规格为5mm×100mm、阻值为120Ω的应变片,匹配DH3817动静态应变测度系统及自动采集系统测量;部分测点采用智能传感器JMZX-212AT,匹配综合测试仪及JMZX-300X软件测量,可同时测试该点的应变和温度。

2)各点沉降测量,拟采用测量精度为0.01mm的精密水准仪匹配铟钢尺进行测量,个别测点用码头光电挠度进行动态测量。

3)结构控制部位的混凝土表面开裂情况,采用人工目力观测,辅助刻度放大镜和SW-LW-101数显裂缝观察仪测定裂缝宽度,裂缝长度和位置采用读数卡尺和钢卷尺直接量测。

3.5检测方法

(1)测区分布

测区宜选择结构混凝土表面有钢筋锈迹锈斑或可能发生钢筋锈蚀的区域。

(2)测点布置

在测区上布置测试网格,网格节点为测点,测点纵向间距200mm,横向间距150 mm,测区内的测点数设为32个,测点与构件边缘的距离均大于50mm。

(2)现场检测

半电池电位法测试按《水运工程混凝土试验规程》(JTJ270-98)的有关规定进行。测区混凝土应先用水充分浸润,以减少通路的电阻,但测试时表面不应有液态水存在。

选择待测构件受力较小的部位,在合适的位置凿除局部混凝土保护层,露出钢筋。金属电极夹住凿开的钢筋,电位电极放在测区测点上,使电位电极与测试混凝土表面垂直,并施加适当的压力,待电位值稳定后记录。当相邻两点的测量值之差过150mV时,适当缩小测点间距。

混凝土碳化是指混凝土硬化后其表面与空气中的CO2作用,使混凝土中的水泥水化生成的产物Ca(OH)2生成CaCO3,并使混凝土孔隙溶液pH值降低,造成表面钝化膜(防止钢筋产生锈蚀)也随之分解,钢筋表面逐渐反应生成Fe(OH)3,终导致钢筋锈蚀。碳化速度的主要影响因素是混凝土的密实度和其所处环境条件,主要包括大气中二氧化碳浓度和相对湿度。

碳化深度测点位置与回弹测点相同,检测时避开较宽的裂缝和较大的孔洞。回弹检测完毕后,在同一个构件上选有代表性的位置上测量碳化深度值,测点数不应少于3个。

在测区表面形成一个直径约15mm的孔洞,其深度应大于混凝土的碳化深度,空洞中粉末和碎屑应清理干净,并不得用水擦洗;清理后用浓度为1%~2%的酚酞酒精溶液滴在孔洞内壁的边缘处,并测量已碳化与未碳化(变)混凝土交界面到混凝土表面的垂直距离3次,每次读数精确至0.25mm。取平均值作为一个测点的混凝土碳化深度,并精确至0.5mm。所有测点的碳化值的平均值为该样本每测区的碳化深度值,并精确至0.5mm。

1、码头外观普查和构件几何参数及其布置的检测

(1) 检查范围

主要针对码头平台、靠船构件 、桩冒、桩身(可见部分)等进行检查。

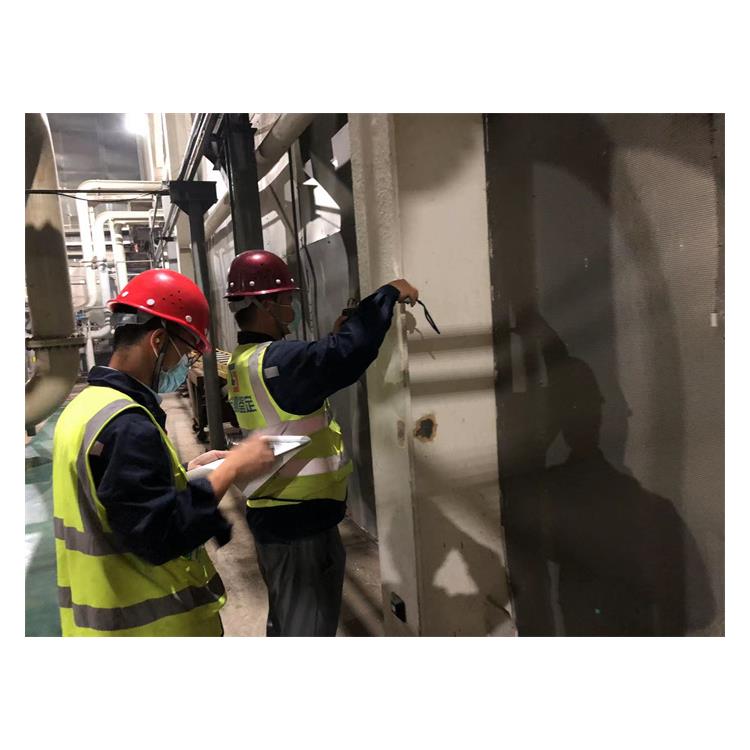

(2) 检查方法

据现场的实际检测条件,主要对码头平台各分段的宽度、厚度、面标高以及平整度进行了详细的测量与校核。平台的宽度及厚度采用皮尺及钢尺检测,检测部位为平台面切缝位置。平台面高程采用精密水准仪测定,检测部位为平台两侧边缘及中线位置。以人工目力检查为主,辅以简单检查工具进行。所用的简单检查工具包括:手工锤、钢卷尺、游标卡尺和照相机等。

(3) 检查要点

主要检查结构混凝土表面蜂窝、麻面、孔洞、剥落、钢筋外露、渗水侵蚀和表面沉积物等,检查时应注意查明劣质混凝土的分布;

(4) 检查顺序与检查路线

按前进方向,从左向右、自上而下检查,先检查码头平台,再检查桩帽、靠船构件、桩基。

(5)检查技术要求

① 应检查出缝宽过0.05mm缝长大于200mm以及大小过50mm所有缺陷;

② 检查时应通过测量确定出各种缺陷的位置、大小尺寸和深度;

③ 对每一病害或缺陷除了要做详尽的描述外,还应附以草图或照片加以补充说明;

④ 缺陷或病害的详细记录应包括位置的描述、性质特征、范围、程度、外貌、颜色及对其起因判定,以及需作进一步补充特殊检查的建议。