- 2025-02-11 16:52 2450

- 产品价格:26800.00 元/单 起

- 发货地址:广东深圳龙岗区 包装说明:不限

- 产品数量:9999.00 单产品规格:不限

- 信息编号:154620646公司编号:18669580

- 林经理 认证办理专员 微信 15338786435

- 进入店铺 在线留言 QQ咨询 在线询价

清远环境管理体系认证审核申请流程

- 相关产品:

到此审核发现已经明确,即企业未对仓库内存放的化学品进行有效的标识,且未对工作场所内需实施必要控制措施的环境因素和危险源相关的运行和活动的进行控制。与现场负责人讨论,企业承认是由于仓库人员工作疏忽大意,且质量环保安全意识不强,在MSDS 遗失后未能及时补充,导致化学品存放处于失控状态,从而形成隐形风险。审核员对此风险点开具了不合格项,明确了改进机会。

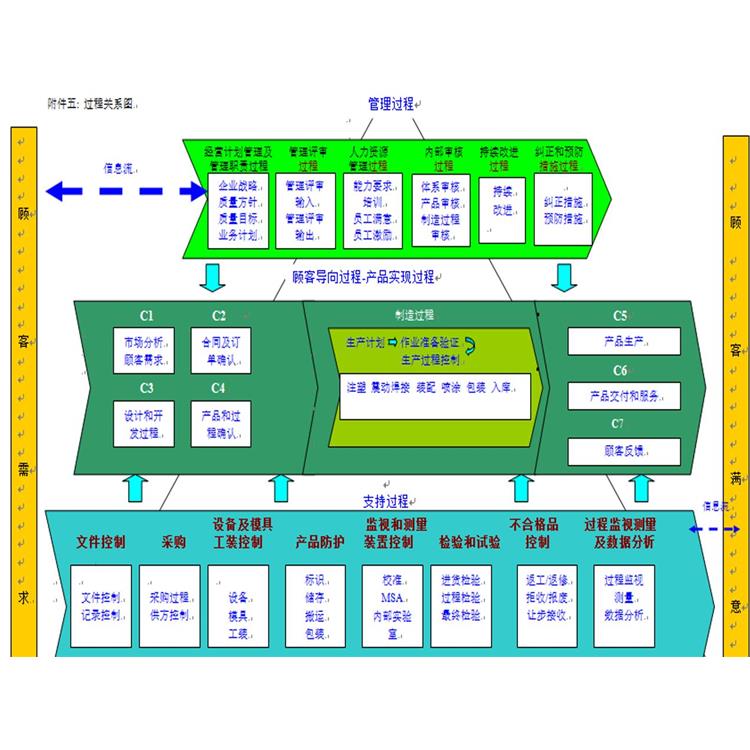

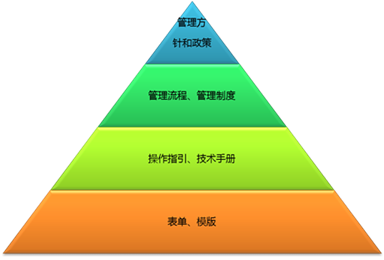

(1)管理层及体系推进:1、确认组织运行基本信息(关注:组织近变化情况;组织排班情况;废弃物类型;废弃物处理处置方式和能力;监控方式);2、组织管理体系文件确认(关注:认证范围、体系范围、实际运行涉及范围的一致性;组织结构和主要过程与组织实际情况的一致性;删减合理性等).

(2)生产/服务现场:1、废物产生、处理、处置及排放情况的总体确认;相关设备运行状态的确认;2、排放风险点的确定。

(3)运行记录审查:1、主要环保设备设施运行记录、环境检测数据的确认;2、危险固废物料平衡确认(关注:废物的产出量、处理处置能力、实际处置量三者的匹配,特别关注工业废水污泥的处置或去向)。

(4)晚班运行情况确认:环保设施夜间运行情况的确定(重点关注白天确定的风险点)。

除尘设备主要是把粉尘从烟气中分离出来。为使除尘设备正常工作,要控制阻力在一定范围内,必须对布袋或滤芯定期进行清灰或更换,使净化气体正常通过,保证除尘设备正常运行。公司管理部门应根据公司生产实际情况对其控制进行规范规定,而不能仅凭员工个人经验来操作。

不符合《环境管理体系 要求及使用指南》GB/T24001-2016 标准8.1 条款的要求。

原因分析:主要是考虑不周、管理不规范造成的。

纠正措施:修改《除尘设备操作规范》。马上组织技术人员、车间负责人等相关管理人员,对除尘设备的滤芯和布袋的清灰、更换的程度、时间、周期等进行明确规定,使员工操作有据可查,规范管理。

在一阶段现场审核时,审核组对被审核方的营业执照、注册地址、生产地址、管理者、管理者代表、环境影响报告表、环评批复、环评验收、环境监测报告等进行了复核,对企业的体系覆盖范围、删减情况、产品执行的标准、组织机构的设置、生产设备、检测设备、环境因素/危险源的识别与评价、管理方案、法律法规和其他要求的识别、应急准备与响应等进行了确认,重点了解了企业的生产流程、需确认的过程、关键过程、外程、作业指导书、受控文件、外来文件、质量方针、质量目标、内审、管理评审的情况以及生产所用的原(辅)材料、产品的检验报告、产品实现的过程、检验过程、生产和服务提供的场所、管理目标的完成情况、重要环境因素/不可接受风险的控制情况、合规性评价等;

- 产品分类

- iso9001认证 质量管理体系认证 iso45001认证 FSC认证 ISO22000食品安全管理体系认证 BRCGS认证 FSSC22000认证 HACCP危害分析与关键控制点体系认证 IATF16949汽车质量管理体系认证 GRS**回收标准认证 GMP良好操作规范体系认证

- 商家产品推荐

- 广东ISO9001认证质量管理体系认证培训辅导申请咨询公司价格流程之体系文件申请流程 广东ISO45001认证职业健康与安全体系认证培训辅导咨询申请之员工与相关方期望申请流程 深圳ISO9001认证质量管理体系认证辅导培训咨询申请之人员能力申请流程 深圳ISO45001认证职业健康与安全体系认证辅导培训咨询申请之组织环境申请流程 广州ISO45001认证职业健康与安全管理体系认证辅导培训咨询申请公司机构流程价格申请流程 广州ISO9001认证质量管理体系认证辅导培训咨询申请之资源支持申请流程 东莞ISO45001认证职业健康与安全管理体系认证辅导培训咨询申请申请流程 东莞ISO9001认证质量管理体系认证辅导培训咨询申请之策划申请流程 广州FSC认证东莞佛山森林管理体系认证咨询辅导培训申请FSC森林认证所需文件汇总申请流程 东莞FSC认证广州佛山森林管理体系认证辅导培训咨询申请公司流程价格申请流程