- 2512

- 产品价格:面议

- 发货地址:四川成都金牛区 包装说明:不限

- 产品数量:9999.00 个产品规格:不限

- 信息编号:99637032公司编号:14506907

- 唐先生 经理 微信 13730621213

- 进入店铺 在线留言 QQ咨询 在线询价

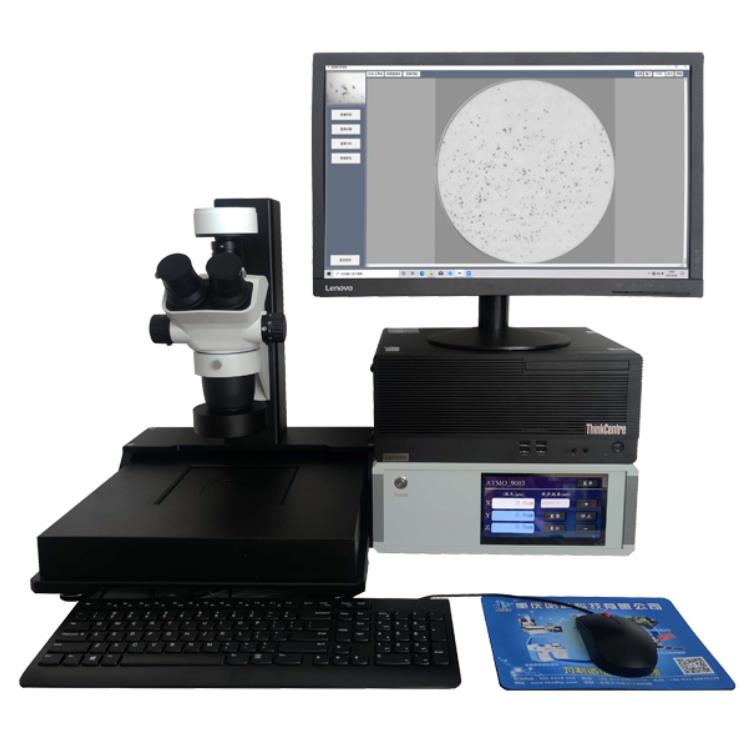

有油品检测冷却油检测

- 相关产品:

哪里有油品检测冷却油检测

切削油的选用原则必须满足切削性能和使用性能的要求,即应具备良

好的润滑、冷却、防锈和清洗性能,在加工过程中能满足工艺要求,减少刀具损耗,降低加工表面粗糙度,降低功率消耗,提高生产效率。同时应考虑使用的安定性。因此切削液的选用应遵循以下原则:

1、切削液应无刺激性气味,不含对人体有害添加剂,确保使用者的安全。

2、切削液应满足设备润滑、防护管理的要求,即切削液应不腐蚀机床的金属部件,不损伤机床密封件和油漆,不会在机床导轨上残留硬的胶状沉淀物,确保使用设备的安全和正常工作。

3、切削液应满足工件工序间的防锈要求,不锈蚀工件。加工铜合金时,不应选用含硫的切削液。加工铝合金时,应选用PH值为中性的切削液。

4、切削液应具有优良的润滑性和清洗性能。选择最大无卡咬负荷值高、表面张力小的切削液,并经切削液试验评定。

5、切削液应具有较长的使用寿命,这对加工中心尤为重要。

6、切削液应尽量适应多种加工方式和多种工件材料。

7、切削液应低污染,并有废液处理方法。

8、切削液应价格便宜,配制方便。

固体燃料:秸秆、木屑、木片、生物质燃料、煤、炭、木材、页岩等。

液体燃料:甲醇燃料、乙醇燃料、醇基燃料等。

气体燃料:天然气、煤气、沼气、液化气等。

GB 438《1号喷气燃料》

密度、馏程、闪点(闭口)、运动粘度、结晶点、芳烃、碘值、酸度、硫含量、硫醇硫、铜片腐蚀、银片腐蚀、净热值、燃烧性能、实际胶质、灰分、水溶性酸或碱、机械杂质及水分、水反应等

GB 1788《2号喷气燃料》

馏程、闪点(闭口)、酸度、密度、芳烃、碘值、硫含量、硫醇硫、铜片腐蚀、银片腐蚀、结晶点、净热值、运动粘度、无烟火焰高度或萘系烃含量或辉光值、实际胶质、水溶性酸或碱、机械杂质及水分、水反应等

GB 6537《3#喷气燃料》

外观、颜色、总酸值、芳烃(体积分数)、烯烃(体积分数)、总硫含量(质量分数)、硫醇性硫(质量分数)、博士试验、馏程、闪点(闭口)、密度、冰点、运动粘度、净热值、烟点、或萘系烃含量、辉光值、铜片腐蚀、银片腐蚀、热安定性、实际胶质、水反应、固体颗粒污染物含量、电导率、水分离指数、润滑性等。

GB16663《醇基液体燃料》

醇含量、密度、机械杂质、凝点、引燃温度、pH值、50%馏出温度、总硫含量、低热值、稳定性、甲醛试验等

GB 18350《变性燃料乙醇》

外观、乙醇含量、甲醇含量、实际胶质、水分、无机氯、酸度、铜含量、PHe值等

GB/T 23510《车用燃料甲醇》

外观、密度、沸程、水、酸度或碱度、无机氯含量、钠含量、蒸发残渣等

SH/T 0047《燃气轮机液体燃料》

闪点、运动粘度、密度、90%馏出温度、倾点、水和沉淀物、10%蒸余物残炭、灰分、硫含量等

GB 1787《航空活塞式发动机燃料》

马达法辛烷值、品度、四乙基铅、净热值、颜色、密度、馏程、饱和蒸汽压、酸度、冰点、碘值、硫含量、实际胶质、氧化安定性、铜片腐蚀、水溶性酸或碱、机械杂质及水分、芳烃含量、水反应等

SH/T 0038《皮特W-1发动机标准燃料》

外观、抗爆性:研究法辛烷值、抗爆指数、铅含量、馏程、蒸气压、实际胶质、诱导期、硫含量、铜片腐蚀、水溶性酸或碱、机械杂质及水分、酸度等。

SH/T 0766-2005 《T1602喷气燃料抗磨添加剂》

环烷酸含量、纯酸值、水分、铁-钴比色,号、馏程、密度等